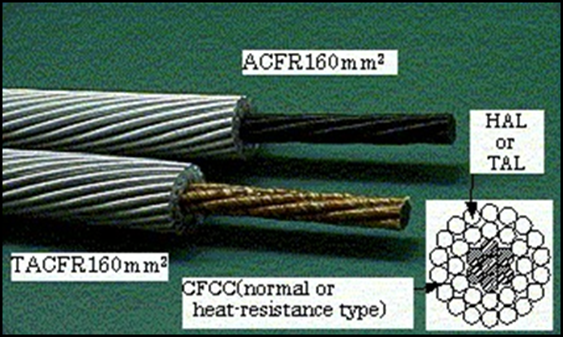

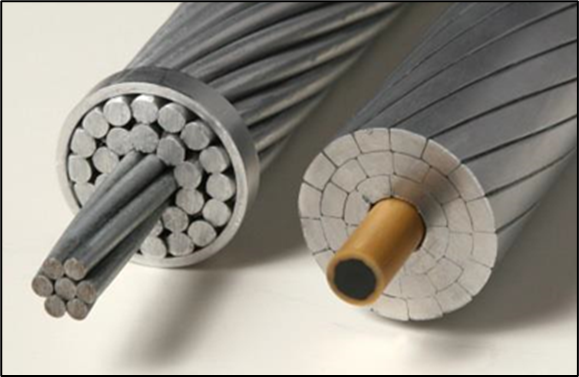

En 2002, 3M introdujo un núcleo multifilar utilizando fibras cerámicas en lugar de fibras de carbono. El diseño del conductor utilizó una matriz de aluminio en lugar de una matriz termoplástica o termoestable. Debido a que los hilos del núcleo no son tan fuertes como el acero, 3M también eligió una aleación de aluminio de mayor resistencia y resistencia a la temperatura que contiene circonio para igualar la resistencia general de un conductor ACSR comparable. Aunque el núcleo no es tan fuerte como el acero, ofrece un coeficiente de expansión térmica más bajo con un peso mucho menor en comparación con el acero. Si bien ofrece mayor capacidad y menor hundimiento, sus hilos centrales reforzados con cerámica son extremadamente frágiles y pueden dañarse fácilmente durante la instalación o como resultado del impacto transversal. Se estima que se han completado aproximadamente 200 proyectos de la ACCR en todo el mundo.

Durante el mismo período en los EE. UU., W. Brant Goldsworthy comenzó a trabajar en un conductor de núcleo compuesto de fibra de carbono alternativo conocido como CRAC (Conductor de aluminio reforzado con carbono). El trabajo de Goldsworthy fue patrocinado inicialmente por la Comisión de Energía de California y Southern California Edison. El producto inicial fue diseñado para incorporar un hilo central que contenía un cable de fibra óptica rodeado por seis hilos de fibra de carbono pultruidos de forma trapezoidal.

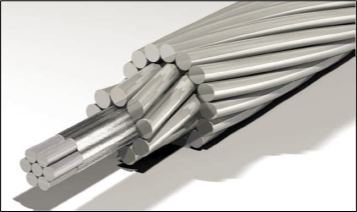

En 2003, CTC Global, a través de un acuerdo comercial con Goldsworthy, comenzó el desarrollo de un producto de núcleo compuesto de fibra de carbono y vidrio, lo que llevó al desarrollo de lo que hoy se conoce como el conductor ACCC® de núcleo compuesto de conductor de aluminio. Durante las fases de prototipo del desarrollo del producto ACCC®, CTC consideró muchos enfoques alternativos para construir un conductor de núcleo compuesto, incluidos varios enfoques de múltiples hilos. Después del desarrollo de muchos prototipos y pruebas sustanciales, CTC determinó que un enfoque de un solo núcleo era más capaz de maximizar las propiedades físicas y mecánicas del conductor y al mismo tiempo mitigar los problemas de conexión sin salida y empalme.

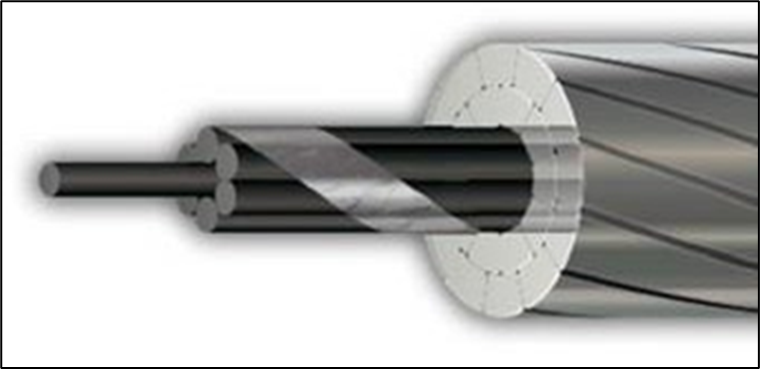

El enfoque y el proceso de fabricación de una sola hebra permitieron la incorporación de una capa de barrera de fibra de vidrio muy robusta en la estructura unificada. Esta capa proporciona aislamiento galvánico entre la fibra de carbono y el aluminio, flexibilidad y dureza mejoradas, al tiempo que brinda protección a las fibras de carbono centrales. El núcleo central del conductor ACCC® de tamaño Drake utiliza más de 675.000 fibras de carbono individuales y más de 400.000 fibras de vidrio. La matriz epoxi termoestable sirve para ayudar a las fibras a compartir las cargas aplicadas.

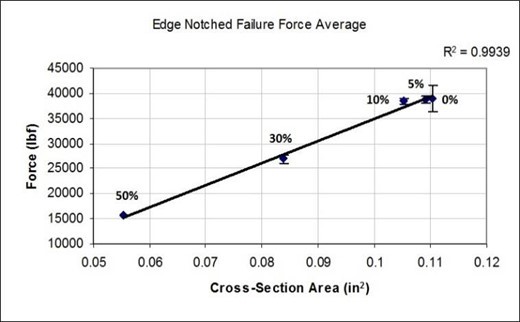

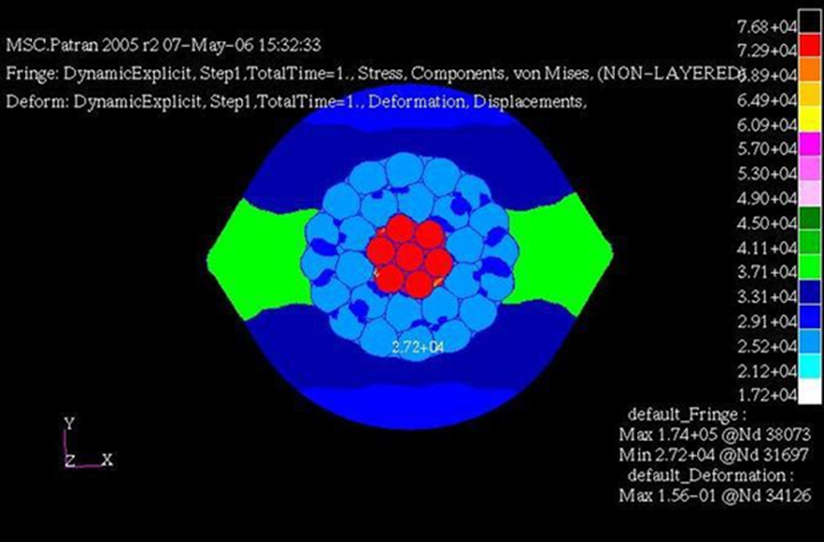

Si bien, en teoría, un diseño de múltiples hebras puede contener daños en las hebras impactadas, los cientos de miles de hebras individuales del núcleo ACCC® unificado aún pueden funcionar juntas a pesar de cierto grado de daño. Cuando se produce daño en un porcentaje de los hilos individuales, la matriz de resina permite la transferencia de carga a los hilos restantes (no dañados). El siguiente cuadro muestra la retención lineal de resistencia después de una pérdida de material del 5, 10, 30 y 50 por ciento utilizando un protocolo de prueba de “muesca en el borde”. Cabe destacar que la resistencia a la tracción del núcleo ACCC® estándar es de 320 ksi en comparación con el acero de alta resistencia. La versión ULS del núcleo ACCC® tiene 375 ksi, mucho más que el acero de alta resistencia de 285 ksi. En comparación, el núcleo de matriz metálica ACCR es de 200 ksi (según la norma ASTM B976-11).

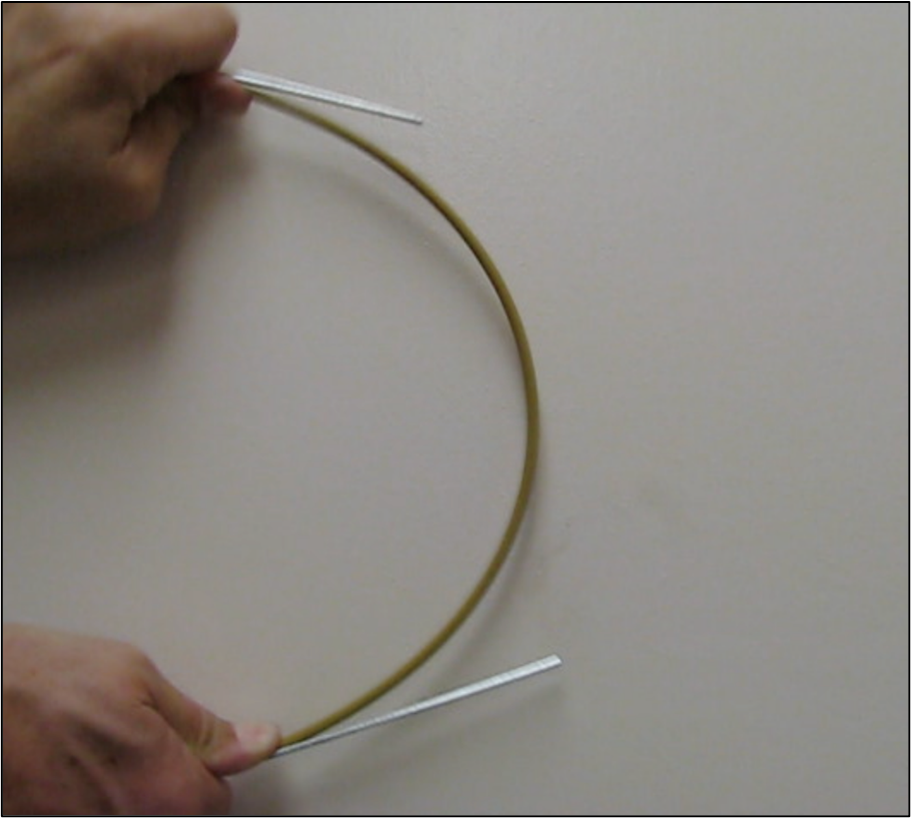

Se ha sugerido que múltiples hilos de núcleo de menor diámetro ofrecen una mayor flexibilidad en comparación con el núcleo unificado de mayor diámetro. Este no es el caso como se muestra en la siguiente figura y en el enlace del video.

Si bien los conductores ACFR y CRAC de piezas múltiples no han recibido una aceptación significativa en el mercado (y el conductor ACCR tuvo una aceptación limitada debido a sus costos muy altos), se han instalado más de 175 000 km de conductor ACCC® en más de 1250 sitios de proyectos desde que se implementó por primera vez el ACCC. en 2004. Este trabajo incluye la utilización exitosa de ACCC® por más de 50 empresas de servicios públicos en los EE. UU. y más de 300 empresas de servicios públicos en todo el mundo. Las instalaciones notables de conductores ACCC® incluyen el galardonado proyecto de reconductor ACCC de 345 kV energizado de 240 millas de circuito de AEP; La eliminatoria de nueva generación de 50 kilómetros de Trenergy miente; y el cruce de río de una milla de Bouygues Construction en Mozambique.

Los esfuerzos realizados por CTC Global para ayudar a la industria a reconocer las numerosas ventajas de los núcleos conductores reforzados con fibra de carbono han inspirado a otros fabricantes a desarrollar sus propias versiones. En 2008, Nexans introdujo un conductor con núcleo de fibra de carbono conocido como Lo-Sag™. Al igual que el producto CTC, el producto de Nexans utiliza un núcleo de una sola hebra, pero en lugar de una capa protectora de fibra de vidrio, Nexans utilizó un revestimiento termoplástico para evitar la actividad galvánica entre el núcleo de carbono y las hebras de aluminio. Hasta el momento, sólo se han completado unas pocas instalaciones de Lo-Sag™. LS Cable en Corea, DeAngeli en Italia y TS Conductor en EE. UU. también introdujeron todos los núcleos de carbono encapsulados en aluminio. DeAngeli también ofrece una versión de múltiples hilos.

En 2015, Southwire presentó “C7™”, que es un conductor aéreo desnudo que utiliza un enfoque de fibra de carbono multifilar similar al diseño ACFR desarrollado en Japón. Los siete hilos de núcleo redondo utilizados en el conductor C7 consisten en fibras de carbono incrustadas en una matriz de resina termoplástica. Las hebras de carbono individuales están protegidas de la actividad galvánica con las hebras de aluminio incorporando un revestimiento termoplástico PEEK similar al enfoque de Nexans. Si bien la flexibilidad de los hilos del núcleo más pequeños del C7 mejora en comparación con los núcleos de un solo hilo de mayor diámetro, los hilos del núcleo más pequeños totalmente de carbono son más frágiles que el híbrido de carbono y vidrio utilizado en el Conductor ACCC® y son más susceptibles a sufrir daños.

Si bien el producto C7 divide los miles de hilos de fibra de carbono individuales en 7 subdivisiones, el espacio de aire entre los hilos individuales reduce el recuento inicial de hilos en aproximadamente un 25 % en comparación con un diseño de un solo hilo. El enfoque de múltiples hebras también exhibe una relación superficie-área central mucho mayor. Al considerar la severidad del entorno en el que se desempeñan los conductores aéreos, las relaciones de superficie total más altas representan una exposición potencialmente mayor a mecanismos de envejecimiento químicos, térmicos y mecánicos. Además del aumento de la superficie, el revestimiento termoplástico protector PEEK utilizado en el diseño C7 puede degradarse con el tiempo debido a la abrasión. Esto podría provocar una respuesta galvánica entre la fibra de carbono y los hilos de aluminio (en presencia de humedad), lo que podría provocar una corrosión acelerada del aluminio.

Aunque CTC consideró los beneficios potenciales de los diseños de múltiples hebras, aunque se suponía que los costos de fabricación eran más altos, CTC también consideró los desafíos asociados con los extremos sin salida y el empalme de un diseño de múltiples hebras (particularmente redondas).

Cuando se ejercen fuerzas de compresión sobre cordones redondos, la tensión en la interfaz entre los alambres redondos es sustancial debido a los puntos de contacto muy pequeños entre cada uno de ellos. Durante el ajuste por compresión de herrajes de empalme y remate, los cordones metálicos convencionales se deformarán plásticamente y cederán. Los composites termoplásticos y termoestables, a corto plazo, no se deforman plásticamente.

Debido a esto, el riesgo de fracturarse bajo cargas de compresión elevadas y no uniformes (comúnmente utilizadas para instalar callejones sin salida y empalmes) puede ser relativamente alto.

Sin embargo, durante períodos de tiempo más largos, los materiales termoplásticos se deformarán plásticamente y se arrastrarán, especialmente en la dirección transversal donde no hay contribución de la fibra a la tensión de compresión. Por lo tanto, además del riesgo inicial de fractura, durante períodos prolongados la fluencia puede reducir las fuerzas de compresión necesarias para retener eficazmente múltiples cordones del núcleo.

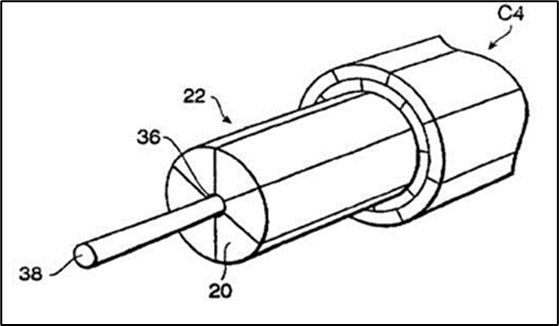

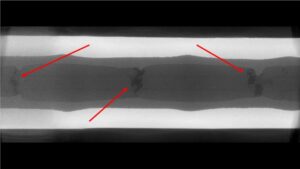

Otro problema con los dispositivos de compresión revestidos de aluminio utilizados para núcleos de fibra de carbono es la tensión axial creada durante la compresión, que puede hacer que el aluminio se expanda hacia afuera y exceda los límites de deformación de los núcleos. De hecho, esto puede romper los hilos centrales dentro de los dispositivos. Esta preocupación es real y se ha observado en dispositivos retirados del servicio después de muy poco tiempo. Esto puede suceder con diseños de una o varias hebras (como se muestra a continuación).

La tensión de compresión provocó una tensión axial que rompió las hebras del núcleo de carbono de múltiples hebras

Para mitigar estas preocupaciones con el diseño del conductor ACCC® de un solo hilo, CTC desarrolló un método de agarre de collar que permite que el conjunto ejerza una fuerza uniforme sobre el núcleo incluso cuando aumentan los niveles de tensión. La posibilidad de fluencia transversal se elimina mediante el diseño de núcleo único del conductor ACCC® porque no hay áreas de volumen libre para que fluya la resina termoestable. El conjunto de collarín ACCC® Conductor también permite que el núcleo totalmente elástico se estire cuando ingresa al dispositivo sin concentración de tensión para garantizar una durabilidad a largo plazo. Hasta la fecha, más de un millón de estos dispositivos se han instalado con éxito sin que se haya reportado ni un solo fallo.

Si bien el manejo adecuado y el uso de procedimientos de instalación correctos pueden evitar daños a cualquier tipo de conductor, la flexibilidad y dureza del núcleo compuesto del conductor ACCC® están bien probadas. Además de una importante batería de pruebas de laboratorio, una serie de eventos de campo que incluyen rayos, fuertes vientos y cargas de hielo, impacto de árboles caídos, incendios forestales y escombros voladores han demostrado la durabilidad del producto.

El impresionante rendimiento del conductor ACCC® no sorprende si se considera la considerable resistencia y capacidad de fatiga de las fibras de carbono. La principal diferencia entre el comportamiento del acero y la fibra de carbono radica en cómo responden los dos materiales a los puntos débiles de sus estructuras. El acero es susceptible, particularmente en caso de fatiga, a pequeños defectos o puntos débiles que, cuando se estresan, crecerán y eventualmente fallarán. Los compuestos de fibra de carbono tienen una excepcional resistencia a la fatiga y son muy insensibles a pequeños defectos en la estructura. En el caso del conductor ACCC®, la robusta capa exterior de fibra de vidrio del núcleo añade una protección sustancial al núcleo interior de fibra de carbono.

Como ocurre con cualquier tipo de conductor, el conductor ACCC® no es completamente inmune a daños; sin embargo, el uso de procedimientos de instalación adecuados puede garantizar décadas de alto rendimiento confiable. Si bien algunos eventos relacionados con la instalación dañaron el núcleo compuesto, se ha aprendido mucho en más de 1250 instalaciones de ACCC® en 66 países en todo tipo de entorno y terreno. Esta experiencia ha ayudado al equipo de Maestros Instaladores de CTC Global a enseñar a otros cómo evitar cometer los mismos errores fácilmente evitables. En 2020, se agregó fibra óptica al ACCC® Core. El sistema ACCC InfoCore® de CTC Global ahora permite a los linieros verificar y documentar la integridad del núcleo cuando se sospecha un mal manejo o daño.

El conductor ACCC® está fabricado según la norma ASTM B987/B987M-20 “Especificación estándar para núcleo compuesto de fibra de carbono (CFCC/TS) para uso en conductores eléctricos aéreos”. El Conductor ACCC® está patentado internacionalmente. El núcleo se produce en las instalaciones de fabricación certificadas ISO 9001-2015 de CTC Global en EE. UU., Indonesia, Paraguay y China y pronto se producirá en Pune, India, a mediados de 2024. Cada carrete de ACCC® Core es inspeccionado y probado. Los carretes de núcleo se empaquetan y envían cuidadosamente a uno de los más de 35 socios de fabricación certificados y autorizados en todo el mundo.